Велосипеды со стальной рамой? Это заставляет вас думать о былых временах, о филигранных трубках и одноразовых изделиях ручной работы для индивидуалистов. Но сталь не обязательно должна быть классической и олдскульной - Урван тому доказательство. Жители Магдебурга используют 3D-печать для переработки традиционного материала в высокотехнологичный продукт.

Я начинаю эту статью с мольбы! Стальные рамы великолепны. Мне нравится внешний вид, мне нравится езда, и мне нравится идея устойчивого материала рамы ... Так что больше стальных рам, пожалуйста!

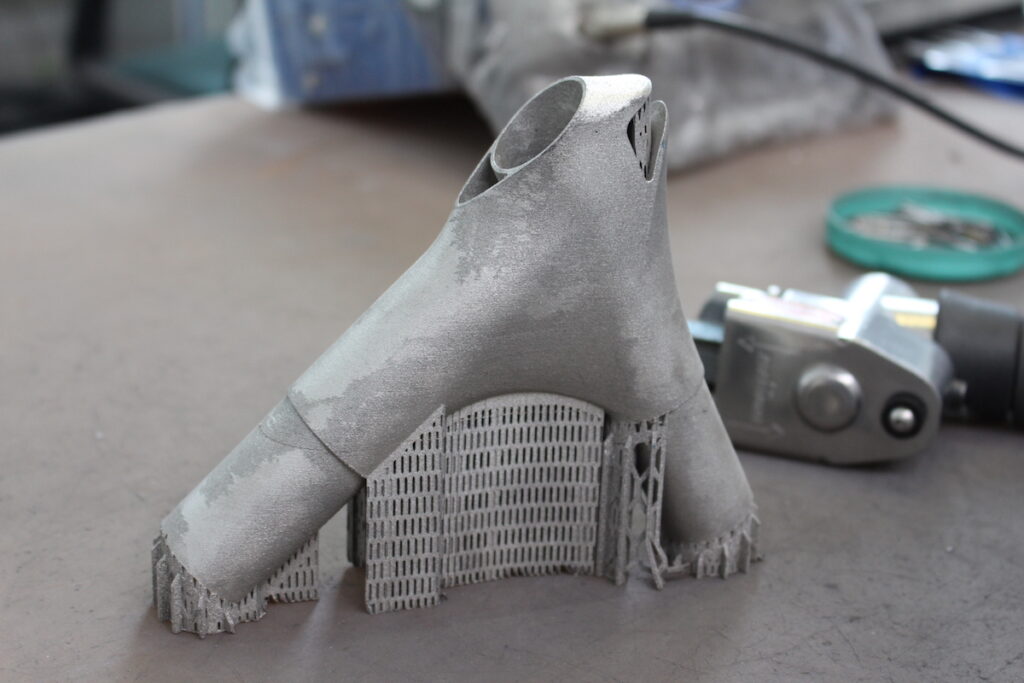

Рамы Urwahn получают свой уникальный внешний вид и ходовые качества благодаря стальным узлам, созданным с помощью 3D-печати. Я нахожу комбинацию и процесс создания захватывающими. Очень классический материал, из которого можно извлечь новые формы с помощью новой техники; и свойства также могут быть изменены или оптимизированы.

Мы подготовили для вас массу интересных фактов в формате вопрос-ответ, с многочисленными фото и видео:

Как это работает и какКакая техника используется?

Тонкостенные соединительные элементы нашей инновационной стальной рамы Urwahn изготавливаются с использованием новейшей технологии 3D-печати. Используя процесс генеративного лазерного плавления (селективное лазерное плавление (SLM)), соединительные элементы наращиваются слоями из предварительно распыленного металлического порошка. Отдельные металлические слои сплавляются вместе с помощью лазера. С технологией 3D-печати мы можем значительно сократить процесс изготовления наших сложных крепежных изделий и не нуждаемся в каких-либо дорогостоящих инструментах для производства.

С помощью процесса SLM мы можем добиться очень хорошего качества поверхности, и он хорошо подходит для компонентов высокой сложности. Кроме того, с помощью процесса SLM можно производить крупносерийные компоненты. Процесс УУЗР также предлагает множество преимуществ с точки зрения устойчивого развития. Например, возможность вторичной переработки порошка очень высока, а использование материала оптимально.

Говорят, вам понадобилось пять лет, чтобы сделать колесо по этой технологии. Какие были трудности?

Это правильно. Будучи страстным разработчиком продуктов и инженером спортивного оборудования, Себастьян Майнеке проявил особый интерес к пуристическим велосипедам еще в 2011 году с растущим вниманием к окружающей среде. Под маркой «Sme Bicycles» он произвел более 60 велосипедов по заказу для использования в городских условиях. С ростом опыта и своей университетской специализацией в области разработки продуктов Себастьян поставил перед собой задачу разработать инновационный серийный велосипед для использования, особенно в городских условиях. Так родилась идея Urwahn.

Разработка велосипеда Urwahn началась в 2015 году с магистерской диссертации разработчика рамы Urwahn Себастьяна Майнеке во время его магистерской диссертации в Университете Отто-фон-Герике в Магдебурге. Здесь преподается фазово-ориентированная модель интегрированного проектирования, которую Себастьян использовал в качестве теоретической основы и которая до сих пор используется в Urwahn для разработки продуктов. При этом мы уделяем особое внимание пользователю и последовательно анализируем сценарии его повседневного использования, чтобы обеспечить удобное и интуитивно понятное использование продукта. В рамках этого исследовательского проекта была проведена разработка и тестирование конструкции рамы, а затем ее создание в 2017 году. Благодаря 3D-печати велосипед Urwahn удалось реализовать без ущерба для дизайна и функциональности.

В принципе каждый шаг развития сопровождается особыми трудностями. Разработка и последующая сертификация рамы поставили Себастьяна перед обширными проблемами проектирования, которые были преодолены с помощью многочисленных испытаний прототипов, моделирования или циклов оптимизации. Поиск подходящего, бескомпромиссного производственного процесса также был связан с большими трудностями, потому что мы как компания не могли строить ни на какой основе. В то время процесс 3D-печати еще не использовался в велосипедной промышленности, и даже сегодня другие производители велосипедов производят только прототипы или отдельные детали небольшими сериями. (Исключение: Bastion Cycles из Австралии). Выносливость и финансовая безопасность проекта, а также личное содержание неоднократно создавали нам проблемы в ходе проекта. Земля Саксония-Анхальт создала прекрасную среду для финансирования инновационных компаний, которой, к сожалению, воспользовались слишком немногие. Мы очень выиграли от этого.

Какие компоненты выходят из 3D-принтера? Какой нет?

Наша инновационная концепция рамы состоит из напечатанных на 3D-принтере соединительных элементов (соединитель рулевой трубы, соединитель подседельной трубы, изгиб моностойки, отверстие для ремня, каретка и оба дропаута), изготовленных из стали 1.2709 и трубок из хромомолибденовой стали глубокой вытяжки. Они соединены друг с другом вручную с помощью технологии сварки (платжирш). После процесса соединения каждый стык снова проверяется и подгоняется с помощью подгонки по форме. Это придает всем нашим стальным рамам неповторимый характер и делает их цельными.

Какие преимущества у этого есть по сравнению с традиционными методами производства?

Будет ли конечный результат другим колесом, чем при обычном методе производства?

Преимущества 3D-печати заключаются в новых возможностях проектирования и определения размеров очень сложных компонентов, прежде всего органической конструкции каркаса. Изготовление таких тонкостенных и очень сложных компонентов, как наши детали каркаса, было возможно только с помощью 3D-печати. Без этого производственного процесса не было бы мягкой геометрии с амортизирующими характеристиками вождения и цельного, органичного языка дизайна. Изгиб рамы не только визуально привлекателен, но и создает совершенно новые и комфортные ощущения от вождения. Кроме того, кабели и седельный зажим можно незаметно спрятать в раме. Урван мог начать производство немедленно, поскольку можно было обойтись без дорогостоящих производственных инструментов. Таким образом, можно быстро изменять геометрию компонентов от партии к партии, что также может сделать возможным индивидуальное и индивидуальное производство в будущем. Процесс 3D-печати значительно упростил и ускорил адаптацию нашей первой модели Stadtfuchs к электронному велосипеду Platzhirsh. В будущих разработках мы выиграем от более быстрых циклов разработки.

С экологической точки зрения процесс является ресурсосберегающим по сравнению с обычными процессами, поскольку отходов практически нет. На самом деле процедура не из дешевых. Стоимость рамы первичной рамы во много раз превышает стоимость стандартной рамы тайваньского или китайского производства. Они являются основным источником стоимости для всех наших велосипедов. В последние годы 3D-печать получила значительное развитие. Мы напечатали первую рамку в 2015 году, и машины стали намного эффективнее. Мы предполагаем, что себестоимость производства в будущем снизится, хотя до уровня мирового производства рам мы не выйдем, по крайней мере, в обозримом будущем.

Wo производство велосипеда имеет место?

Вопреки отраслевому стандарту, стальная рама Urwahn полностью производится в Германии – от производства трубы до изготовления рамы, нанесения покрытия и окончательной сборки в собственной мастерской в Магдебурге. С каждым экземпляром, выпущенным в дикую природу, мы вносим свой вклад в симбиоз глубокой экологической осведомленности, прозрачности и справедливых условий для всех участников. Поскольку это отличает нас от других производителей, мы ввели предикат FAIR FRAME, чтобы подчеркнуть комплексное производство рам Urwahn в Германии.

После покраски велосипедов Urwahn начинается сборка.

Что вы думаете о Urwahn Bikes? Что вы думаете о продукте и идее? Нужны ли нам люди, которые будут делать что-то по-другому в будущем? Я так думаю. Важно производить продукты, которые долговечны и пригодны для вторичной переработки на региональном уровне.

Если вы хотите узнать больше об Урване, вы можете здесь найти то, что вы ищете:

Оставить комментарий